随着新能源汽车的大行其道,但凡是对汽车有所了解的人都清楚,新能源汽车是节能环保的大趋势,但其实,除却新能源化外,汽车的轻量化也是不可或缺的。

轻量化这一概念最先起源于赛车运动,它的优势其实不难理解,重量轻了,可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。由于车辆轻,起步时加速性能更好。

随着“节能环保”越来越成为广泛关注的话题,轻量化也广泛应用到普通汽车领域,在提高操控性的同时还能有出色的节油表现。

汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性、提高车速、降低油耗、减少废气排放量、提升安全性。

有研究数字显示,若汽车整车重量降低10%,燃油效率可提高6%-8%;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。

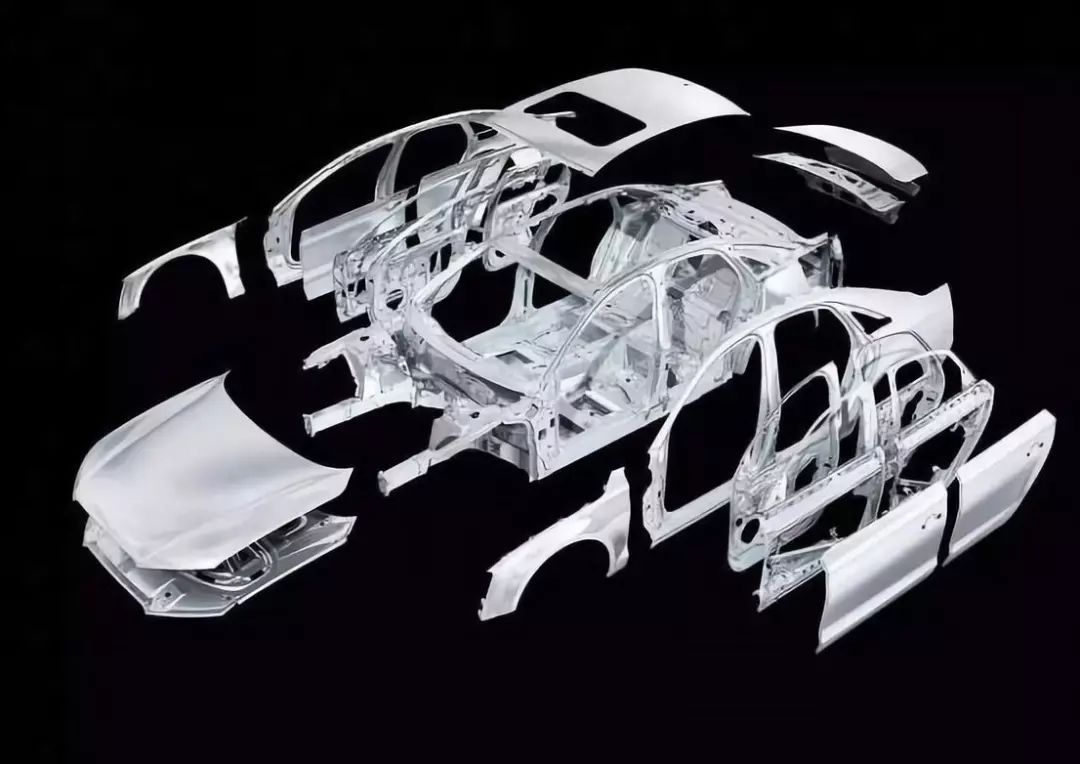

汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。

汽车的轻量化是目前汽车工业发展中一项非常重要的项目,而汽车的轻量化表现在很多的方面,比如底盘的轻量化、内饰的轻量化、动力总成的轻量化等等,当然,车身的轻量化表现的最明显。

一般实现车身轻量化会通过这样三种途径:一是应用高强度和轻质材料,二是优化车身结构,三是运用先进的制造工艺技术。我们一一来看。

▋材料的轻量化

材料轻量化一般是通过采用轻量化的金属和非金属材料实现,主要包括工程塑料以及各种复合材料。

目前在汽车行业的材料轻量化已经成为一种趋势,在不影响车身强度的情况下,使用更多的铝合金、镁合金、工程塑料等有助于降低车身自重,从而带来更好的燃油经济性。

在材料使用方面,最受关注的是铝合金和镁合金,毕竟这两种材料主要代替钢铁,江青重量、提高强度。

铝的重量只有铁的1/3,并且回收利用率高,汽车中的铝有85%是可以回收的。但是铝也有很多缺点,比如铝不能够焊接、不容易钣金,喷漆也麻烦,安全性不如钢。

目前,一些厂商只是部分使用铝合金,车身大部分结构还是钢铁的。

最理想的材料当属碳纤维。碳纤维是由化纤和石油经过特殊工艺制成的纤维,除了和一般碳素材料一样具备内高温、耐摩擦、导电、导热等特性外,它强度更高、质量更轻,更耐腐蚀。

碳纤维的密度不到钢的1/4,但抗拉强度却是钢的7-9倍,抗拉弹性也高于钢,在2000摄氏度以上的高温惰性环境中,是唯一强度不下降的物质。

在有机溶剂、酸、碱中不溶不胀,耐蚀性出类拔萃。而且它外形柔软,可加工成各种织物,从使用的角度看,碳纤维不存在腐蚀生锈的问题,比普通金属耐用。

在极端气候条件下,碳纤维的性质几乎不发生改变,使用碳纤维制造车身,可以省去高成本、繁琐的涂装工艺,甚至有人称,碳纤维几乎是目前可知的最能让汽车减重的完美材料。

摸上去手感与塑料差不多,却有着钢铁一般强度和韧性的碳纤维组件,不仅能够帮助整车有效减重,更由于其昂贵的特性而变成奢华的象征。

以法拉利、兰博基尼、帕加尼等为代表的意大利超跑大家最为熟悉的,为了追求轻量化,由于制造过程几乎不计成本,所以在车上大规模应用碳纤维组件甚至整车使用碳纤维材料完全不是难题。

目前,碳纤维材料在民用量产汽车,尤其是中档产品应用也十分广泛,很多厂商也已经开始碳纤维材料的小组件,如后视镜、内饰门板、空气套件等等。

在车身材料的轻量化上,造车新势力的创新和尝试也算是对汽车工业做出了不小的贡献。比如蔚来ES8高比例使用铝材,与之相似的还有前途使用全碳纤维覆盖件和全铝骨架、爱驰使用上钢下铝的车身结构。

▋优化车身结构

车身的优化设计是很重要的轻量化方案,也在众多的车企中被设计师所青睐,它能在尽量少的增加成本的基础上做到比较理想的效果。

车身结构优化是通过采用先进的优化设计方法和技术手段,在满足车身强度、模态、刚度和碰撞安全性等诸多方面的性能要求,以及相关的法律法规标准前提下,进而优化车身结构参数,提高材料的利用率,去处零部件冗余部分,同时又使部件薄壁化、小型化、中空化和复合化以减轻重量,最后实现轻量化。

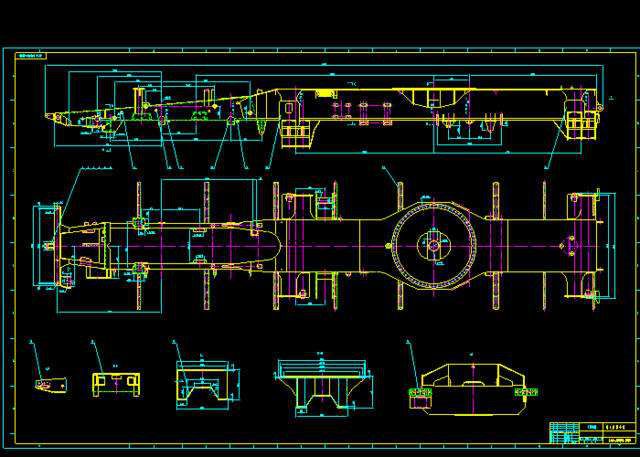

在当下的科技环境中,使用CAD与CAE等计算机工具,是一个不错的辅助。

通过CAD对汽车结构布局进行设计,在软件上模拟实体车,然后对整车进行分析,得到零部件的安置情况以及选择合适的轻量化材料,在对整车设计完成以后,可以通过CAE进行进一步分析和运动干涉分析等,使轻量化材料能够达到车身设计的各项要求。

还有一种是目标在不增加成本低额前提下,维持车身功能与抗击安全性的同时再减轻汽车的重量,就是我们前文所说的采用小型化的结构。

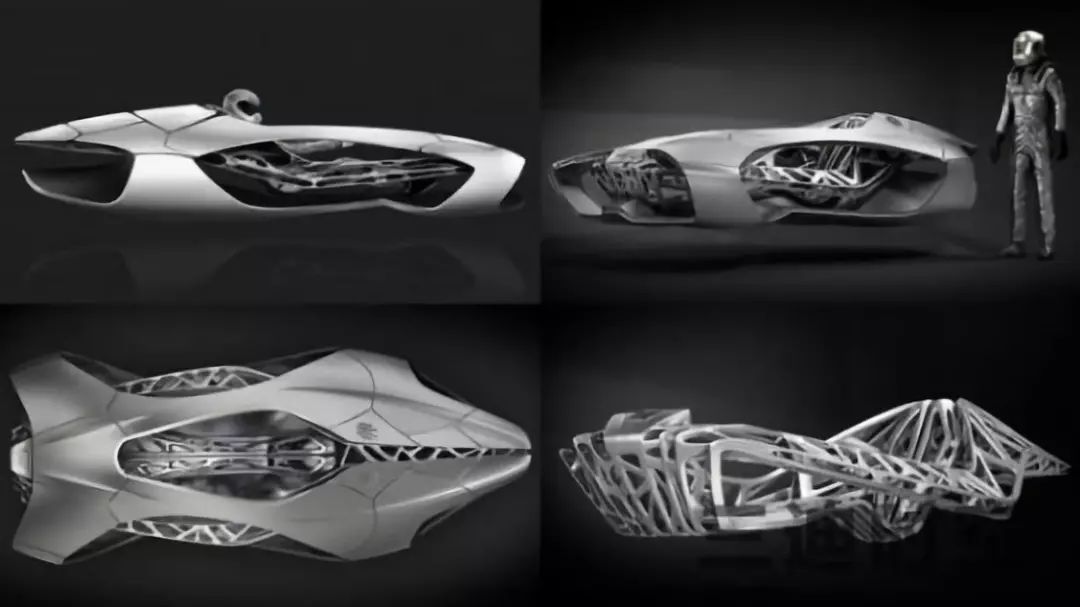

比如3D打印带来了通过结构设计层面上达到轻量化的可行性。具体来说,3D打印通过结构设计层面实现轻量化的主要途径有四种:中空夹层/薄壁加筋结构、镂空点阵结构、一体化结构实现、异性拓扑优化结构。

通过3D打印是实现机械轻量化的一个重要方向。

▋先进的制造工艺

在材料与优化车身结构之外,往往需要革新制造工艺来满足材料和结构的变化,目前已经广泛应用的激光拼焊板、热冲压成形和液压成形等工艺。

比如激光拼焊板可将不同材质、不同厚度、不同强度和不同表面镀层的板坯拼合起来,然后整体进行压型。激光拼焊板工艺已在汽车领域应用成熟,用于制造车门内板、加强板、立柱、底板和轮廓等部件。

比如对于高强度钢的热冲压成形工艺,是因为在强度超过1000MPa以上时,一些几何形状比较复杂的零件,使用常规的冷冲压工艺几乎无法成形。

再比如一种铝合金压铸新工艺。随着铝合金在车身上的应用日益广泛,工程师们开发了一系列铝合金压铸新工艺,如冲压压铸法、针孔压铸法和无孔性压铸法等,其中无孔性压铸法最受欢迎,压铸时注入型腔的金属液与氧气发生反应,型腔内随即形成真空状态,从而实现无气孔且可热处理的高质量压铸件。

目前用无孔性压铸法生产的铝合金大量应用于车轮、进气歧管以及动力转向壳等部件上,由于应用铝材且壁厚减小,轻量化效果显著。

总的来说,汽车车身的轻量化,主要便体现在以上关于材料轻量化、车身结构优化、先进的制造工艺等三个方面。

在现在的汽车市场上,汽车品牌的竞争越发严苛,而汽车的轻量化无疑就是一个十足的卖点,无论是传统燃油车还是新能源汽车,汽车的轻量化都是一直在不断的突破与创新的。我们更应该知道,汽车上每一克的减重,都有着工程师们付出的不懈努力。

更多汽车资讯,涨知识赢好礼扫描二维码关注(auto_sina)