《工程》杂志撰文认为,工业机器人在许多行业中已经建立了良好的基础,并且通常与现代化的先进制造系统相关联,但是,航空制造仍然严重依赖熟练的手工作业。航空制造中采用机器人的一个主要障碍是缺乏精度,不过随着精度的提高,航空工业预计将大幅增加柔性自动化技术的使用。《工程》杂志发表的这篇文章着眼于可以提高机器人精度的技术及其一些应用。

一、航空自动化:挑战

许多人惊讶地发现飞机组装仍然是一个手工过程。航空工业通常被认为是先进制造业的巅峰,因此,它在某种程度上落后于传统汽车行业这一点令人惊讶。考虑到飞机与汽车装配之间的相似性,这更令人惊讶。

01

许多人想象工业机器人的时候,他们实际上想的是汽车组装,不过,机器人并不总能做每件事

根据如何确定装配形式,装配可以分为三种类型:

1,在确定性装配中,只有零件才能确定装配的最终形状。通常用于由可嵌套零件组装成的部组件,例如发动机或变速箱。这有点像搭乐高积木。

2,在夹具构建中,外部框架确定装配的最终形状。柔性和/或具有可移动界面的零件被装入夹具中,该夹具将即将完成的部组件保持在所需形状,零件通过原位紧固以形成一个刚性部组件,然后将整个部组件从夹具中移出。

3,在一种测量辅助装配中,使用可移动的卡钳和夹具将挠性和/或具有可移动界面的零件彼此相对固定。然后使用测量值来引导零件的位置和方向,以产生所需的部组件形状。零件通过原位紧固以形成刚性部组件,然后移除卡钳和夹具。建筑物通常以这种方式建造。

汽车车身和机身结构通常都是用夹具建造的。它们都包含带有可滑动界面的柔性薄壁板,这些壁板被卡入夹具中,然后紧固在一起。在汽车组装中,壁板通常通过点焊连接在一起,而对于飞机,壁板通常在夹具中钻孔并用铆钉或螺栓填充。在航空装配中,通常也有必要对部组件之间的界面进行填充或修整。使用垫片是填充间隙,而修整意味着将多余的材料加工掉。两者都增加了重量,因为修整意味着必须包括修整余量,而且不一定会被去掉。

近年来,航空制造中的钻孔和填充操作已大量实现自动化。但是,这主要是使用基于龙门架的定制机床,而不是灵活的自动化系统,它比起焊接机器人更像是一个非常大型的机床。这种方法的问题在于,它需要在单个设计上进行大量投资,就像老式的大规模生产而不是现代的精益自动化一样。当需要重新配置生产系统时,缺乏柔性会导致巨大的问题。T型车于1927年停产时,这个问题让福特几乎破产了,而随着A380的停产,这也将影响空客的利润。空客在A380机翼壁板钻孔和填充的定制龙门自动化设备上投入了巨资。

02

A380机翼壁板的自动钻孔和填充线

在航空中使用柔性的自动化涉及许多挑战。钻孔会产生反作用力和振动,这可能需要更具刚性的机床。修整要求的精度要高于当前机器人所能达到的精度。与其他行业相比,航空装配复杂且批量小,涉及大量独特的操作,但只生产相对较少的最终产品。这意味着必须生成大量的机器人程序。另一个困难是,由于最终结构又大又复杂,因此有必要同时执行多个操作。这意味着人类可能需要在机器人附近工作,这需要大幅增强的安全系统。

二、减少反作用力进行钻孔

常规钻孔存在高轴向反作用力和高振动水平的问题,这使得相对更灵活的工业机器人结构很难产生高质量、高精度的孔。现在也可以使用带有小直径切削刀具的铣床对圆形路径进行插值来产生孔,这样的反作用力和振动较小。然而,能够在大型机体上钻孔的重型机床对于精益的生产系统而言不够灵活或无法重新配置。相反,由于刚度和惯性效应以及背隙和伺服失配的综合作用,工业机器人无法足够精确地对圆形进行插值。

轨道钻孔提供了一种使用灵活的自动化方法对加工孔进行插值的方法。它有效地使用了一种非常小的设备,该设备沿每个轴的运动刚好足以插值一个孔。然后,以与常规钻孔机床相同的方式,将该轨道钻孔设备定位在需要钻孔的位置。设备重量轻,可以让机器人进行操作,从而可以在大型部组件中进行灵活且可重新配置的钻孔。

03

一台轨道钻孔设备

三、了解机器人的精度

许多因素都会影响机器人的精度。这些包括:

1,角度编码器

·校准

·重复性

·热漂移

·其他漂移效果

2,动态驱动和控制

·动力传动系统顺从性

·背隙和其他磁滞效应

·控制器路径近似

3,轴承类

·磨损和松动

·偏心

·弹性变形

4,链接(由于载荷而弯曲、扭曲和长度变化)

·热载荷

·重力载荷

·惯性载荷

·末端执行器响应

对于静态定位,工业机器人可拥有仅几微米的短期可重复性,但是,重复操作会导致此重复定位随时间漂移。因此,机器人的可重复性应表示为时间的函数,可能几分钟以内会达到几微米的可重复性,但是随着时间的推移,重复性会增加到几百微米,而几天后往往会增加到几毫米。最好的高精度机器人具有小于0.1毫米的长期可重复性。重复性可以被认为是精度的限制因素。

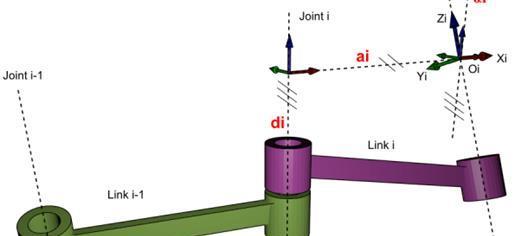

还有许多其他精度要求。在数字3D环境中进行机器人的离线和自动编程需要绝对的精度,而不仅仅是重复性。精度需要相对复杂的校准,因为机器人可以使用许多种姿态来达到相同的末端执行器位置。运动学校准用于机器人的末端执行器的许多观察结果,用于求解机器人的运动学模型,其中包含代表每个链接的六个自由度的误差参数。DH参数应用了一些假设,以将其简化为每个链接的四个参数。

04

经典四参数DH法则的图示

机械加工以及较小范围上的钻孔要求动态路径跟随精度。这受以下几个因素的强烈影响:

·由最小路径半径和速度决定的惯性力

·克服因刚度和电机转矩引起的惯性力的能力

·控制器反馈回路的时间分辨率

·机械背隙

衡量机器人精度的最佳工具是激光跟踪仪和球杆。激光跟踪器最初是为机器人校准而发明的,但是尽管现在已经找到了许多用武之地,但它仍然是理想的选择。激光跟踪仪可以测量机器人工作空间内的只有几微米的坐标,但是,为了测量动态路径跟随精度,激光跟踪仪不太适合,为此,更适合使用球杆。不过,任何生产工具的最终测试都是试样测试。如果你想知道机器人在钻孔或加工表面方面的精度,则可以在测试零件中实际生成该特征。这样的研究应多次创建特征,然后测量零件以确定过程中的偏差和变化。

按重要性顺序,影响准确性的最重要因素是:

1,常规DH运动学四参数

2,绕y轴旋转的附加运动学参数

3,扭转关节顺从性和绕Z轴的背隙

4,温度变化引起的热膨胀和形状变化

1和2可以通过达到0.5毫米跟踪精度的商用高精度机器人进行校正,这些机器人也可以校正3。在任何商用系统中,热效应都无法得到校正。研究显示了精度可达0.1毫米的潜力。

四、自适应控制——变化的参数

自适应控制涉及在运行期间更新控制模型中的参数。不要将它与尼康计量公司使用的专有流程自适应机器人控制相混淆,它实际上是具有固定参数的闭环控制。自适应控制为工业机器人实施,这将涉及校准稳态影响以及将其包括在控制模型中并校正瞬态影响。密歇根大学的研究使用了固定参数的组合,包括增强的DH参数和作为线性弹簧建模的接头刚度,以及温度传感器更新的热膨胀自适应参数。这种自适应控制的精度为0.1 mm。通过对附加参数进行建模,例如对关节和链路顺从性的自由度(DoF)和背隙补偿,可以对该方法进行进一步的改进。

05

一个夹具中航空部组件的手工钻孔和填充

五、光学计量系统的位置反馈

实现非常高的静态定位精度的一种解决方案是提供来自激光跟踪仪的实时反馈。激光跟踪仪通常用于校准机器人和每个关节中的角度编码器,然后向关节的电机提供反馈,在操作过程中提供位置反馈可以使钻孔精度达到0.05毫米。徕卡提供了一种成熟的交钥匙解决方案,该解决方案是激光跟踪仪与摄影测量的混合,可提供6自由度反馈,不过这是一个昂贵的系统。对于动态路径跟踪,尽管已经证明了0.2 毫米的精度,但是激光跟踪仪的精度还是稍差一些。

巴斯大学的研究表明,更便宜的仅测量坐标的激光跟踪仪就可以提供相似的精度,因为机器人编码器足以实现旋转自由度。这项研究还表明,惯性效应限制了在闭环控制下运行的机器人的动态精度,因此增加的反馈频率不会对此有所改善。

摄影测量法也已用于向机器人提供位置反馈。传统的摄影测量系统在动态应用中受到了一定的限制。任何摄影师都会理解,速度和分辨率之间存在固有的折衷,如果要捕捉非常快的运动,则需要快速的快门速度,这意味着更少的光线和更多的噪点,这是不可避免的光学折衷。数码相机还有数据传输限制,这进一步限制了它们以高分辨率捕获高帧速动态运动的能力。因此设计用于精确跟踪高速运动的摄影测量法,使用了一维CCD阵列,它们具有更高的光敏性并减少了数据需求。三个线性阵列可以确定目标的坐标,但是,其速度和精度仍低于定位精度为0.2 毫米的激光跟踪仪。尼康计量公司已在其自适应机器人控制中使用了该技术。

六、高频末端执行器致动

由于机器人动态控制的限制因素是固有的惯性效应,因此需要额外的致动措施来对此进行改进。换句话说,机器人不可能对接收到的反馈做出足够快的响应。因此,提高反馈的准确性或频率无济于事。巴斯大学开发了高动态末端执行器,可以独立于机器人控制器来响应反馈。这些小的运动平台可以实现非常快速的响应时间。可以使用以下混合方法进行部署:

·激光跟踪仪向机器人控制器提供反馈,以补偿低频高振幅(路径跟随)误差。

·高动态末端执行器补偿高频低振幅误差(振动)

七、结论

轨道钻孔和高精度机器人等技术的进步为飞行器和航天器提供了柔性、精益的自动化生产系统。为了满足人类在接近机器人的情况下进行操作的需求,以及为高度复杂的产品编程许多独特操作的挑战,许多研究工作正在开展。使用自适应控制和混合反馈的进一步发展将使得未来几年机器人的实用性进一步提高。

作者:刘亚威 航空工业发展中心

来源:民机战略观察