一眼就能望到头,是我对轩逸·纯电Module(电池模块)生产线的第一印象。而在参观前的介绍中,可爱又mini的生产线示意图更是加深了这样的印象。

不仅如此,对比之前参观过的电池厂,东风日产这条线包括车间还给我一种朴素的感觉,或者说有点土气,这种感受在日本参观丰田元町工厂时也有过,也许这就是日系车企特有的一种风格吧。

虽然其貌不扬,但这却是国内整车制造行业首条自动化Module生产线,这条产线目前只供轩逸·纯电一台车使用,产能为每小时4.5辆车。它继承了LEAF累计销量43万台、累计行驶里程100亿公里,而电池0重大事故的优秀基因。究竟这条线上有何独到之处,让我带您一起看看吧。

这里生产的是怎样的电池?

在技术路线上,东风日产出于散热和安全性能等方面的考虑,采用了软包电池技术。此次参观的树脂车间生产线,用于进一步加工从宁德时代采购的软包电芯。在介绍电芯时,工程师特别强调电芯是由宁德时代代工,式样和知识产权均属于日产,每一块电芯都是东风日产“私人定制”。

正极材料采用的是镍钴锰(NCM)三元体系,但关于具体配比由于涉及企业机密,东风日产方面并未向媒体透露。

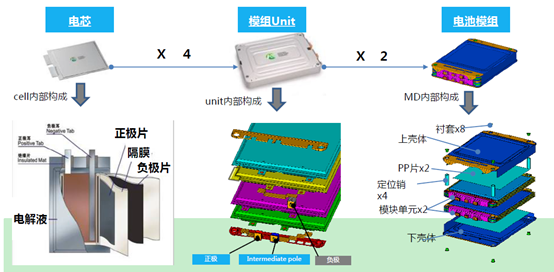

该电池包由24个模块构成,而一个模块则有8个CELL(电池单元)组成。电芯采用的是片状单元层叠结构,端部极耳通过超声波焊接。

(电池模组)

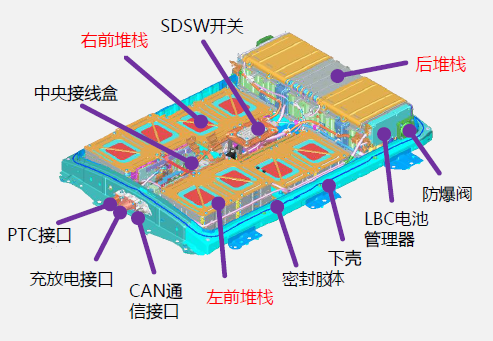

24个模块分成3个堆栈,全部采用串联组成回路,分别位于电池包的后部、右前和左前的位置。

(电池包示意图)

自动化率超96%,打造更强电池性能

在这条从 CELL到Module的生产车间里,两排全自动生产设备占据了绝大部分空间,屈指可数的数个工作人员穿梭其中,整条生产线仿佛让人走进了“外科手术室”般,但这里的工作人员并不是外科医生,他们的职责更多是监督与管理。

据介绍,除了上下料以及部分工序是人工以外,其余生产环节完全自动化。其产线自动化程度在国内模组行业中处于领先地位,自动化率达到96%以上。

定制电芯在进入自动化模块线后,要经过激光裁剪、超声波焊接、热熔胶注塑、激光打码等多道精密自动化生产工序。其中激光裁剪能够最大限度地保证裁剪的准确性和一致性,保证裁剪出的产品近乎完美一致;超声波焊接因其环保、安全且不会损伤电池,而且焊接后导电性好,电阻系数极低或近乎零,能够以超强焊接品质赋予产品更强的稳定性和充放电性能。

如何做好安全确保?

谈到新能源汽车的火,我们的第一反应已经不是这个市场的火热,而是一起又一起的自燃事件。

据第一电动不完全统计,截至8月13日,国内至少还有19起新能源汽车起火事件,平均一个月至少2起以上,8月尤为严重,不到15天,已经发生5起自燃事件。

对于以0事故,高安全性自居的日产,他们对于安全的把控已经融入到生产的源头。

因为24个电池模块串联后电压高达380伏,这里的每个工作人员除了持有国家认证的电工资格证书外,还拥有非常丰富的高压作业经验。同时,绝缘鞋、绝缘手套、安全头盔等是每个工程技术人员和一线工人标准装配。

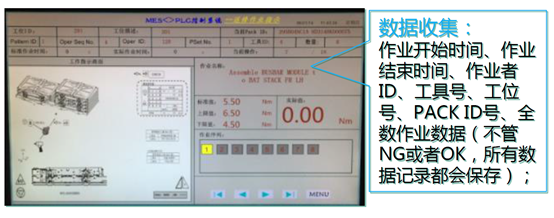

生产过程中,电池组的组装过程要经过堆栈分装、主线束装配、高压检查、合盖检查、气密测试、充电测试、以及QA检查等6道主要工序。为了确保整个生产流程的完全可控,MES系统扮演着“天眼”的角色,事无巨细地记录着每个生产的细节。定值无线电枪正在紧固的螺丝的位置、力矩、当班员工的编号、生产的时间……所有一切都被清晰地计入系统,悉数上传至日产总部,其中重要数据更是要保存5年以上。

除此之外,在PACK品质把控方面,需要完成194项检测环节,严格确保电池品质。完成组装后,电阻检测和电装检测会对整个电池包的关键参数进行校验,确保电池组符合设计要求的同时,避免虚接等情况发生。之后即可进行气密性检测,1.5KPa的高压气体被注入密封的电池包,保持15秒钟没有气体外泄,确保整个电池包处于完全密封的状态。

完成组装的电池包离开生产线前还要经过两道严密的检查:充电检测,装配完成的电池组需进行15分钟高压充电测试,模拟21种日常容易遇到的充电情境,保证轩逸·纯电的电池系统在复杂的工作环境下也能保持良好的工作稳定性;QA检测,对整个生产装配流程再次进行校验,确保所有环节均按照设计要求进行生产和检测,实现过程、检查和下线每道工序都达到100%的品质。

除了在源头提升动力电池的质量,东风日产还考虑到了实际用车过程中,环境因素变化对动力电池的影响,制定了非常周密的安全防御设计。

被动安全方面:为了防止机械变形、挤压、撕裂、隔膜破裂导致的内短路,日产克制地将电池组布置在前后轮中间,并且采用了1.2GPa超高强度装甲(市场一般采用800-900Mpa)、电池组内部还有玻璃纤维和凯夫拉组成的隔热材料进一步防护、更有极端情况下能够迅速释放内部压力的泄压阀。此外,电池组周围还留出足够的防碰撞溃缩空间,最大限度提供被动安全保障。

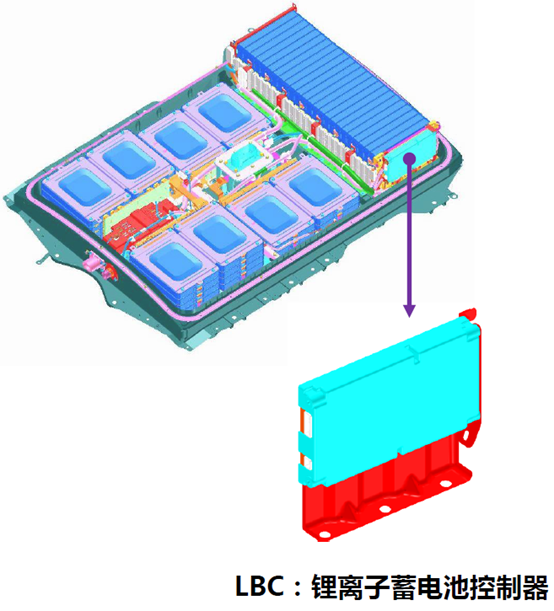

主动安全方面:为了防止过充、老化、低温对电池的影响,日产LEAF做了大量的数据积累和实验,定义出明确清晰的充电电流电压边界,以此管控整个充电过程,保障充电的安全。此外,成熟的LBC系统的保护策略更是整个行业的先行者,其通过不同形式的故障分类,对电池系统进行防护,能够从动力源头切断任何充电和放电过程,从而避免热失控的发生。

小结:

诚然,在东风日产严谨的布局、安全至上的生产流程中,产品的安全性得以最大限度保证。但随之而来的是车辆续航里程会受到一定程度限制。轩逸.纯电338km的综合续航在竞争激烈的纯电动A级市场确实让人感觉缺乏竞争力。5月6月虽然凭借着B端市场拿到不错销量成绩,但上市至今表现依然差强人意,很大原因在于续航的短板限制了零售用户的购买。不过在之后的交流过程中我们了解到,日产第三代纯电车型即将上市,续航方面会有提升。相信在有强大的安全保障下解决了自身短板问题之后,日产会迎来更好的发展。

更多汽车资讯,涨知识赢好礼扫描二维码关注(auto_sina)